ガラスびんができるまで

ガラスびんができるまで

ガラスびんは原料の配合、投入、成形から製品検査にいたるまで、すべて自動化・機械化され徹底した品質管理のもとで製造されています。

ガラスびん工場概念平面図

検査棟

成形後のびんの検査・包装の作業場は、エアフィルターで除じんするとともに外部からの粉じんを防止し、質の高いびんを供給しています。

ガラスびんの製造工程

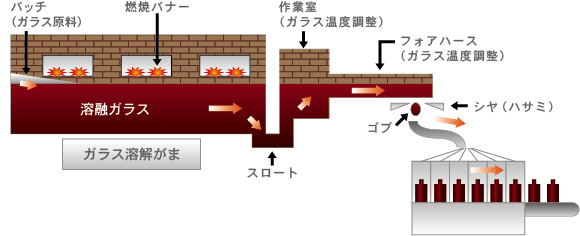

ガラス原料は1500℃程度で溶かされます。温度調整されたガラスは、1150℃程度でびん一本分のゴブにカットされます。ゴブは金型に供給され、パリソンと呼ばれるびんの原形に成形されます。パリソンはびん形状をした金型に移され、高圧空気でびん形状に膨らませます。

ガラスびんの成形プロセスは2種類あり、ジャムびんなど口部径の大きいものと、ビ-ルびんのように口部径が小さいものとで分けられます。口部径の大きいものはプレスブロ-成形、口部径の小さいなものはブロ-ブロ-成形によってびんを製造します。

プレスブロー成形

下方からプランジャーと呼ばれる棒状の金型で突き上げてパリソンを成形する方法です。通常はジャムなどの口部の広いびんに用いられます。

ブローブロー成型

パリソンを高圧空気で膨らませる成形方法で、ビールびんなどの一般に細口といわれているびんに用いられます。